什么是调度管理?调度管理是一个在大型采矿管理系统环境下,使用最新的数据通信、计算机、全球定位导航系统(GNSS)技术,为管理露天矿的装载车运输提供自动的优化调度管理。

二十世纪七十年代,优化调度管理系统在国外问世,在为数不多的几个露天矿做了试验性开发,在技术上处于探索阶段。例如美国Cypurs Pima铜矿,使用了模拟调度盘的方法调度管理装载车;南非Palabora铜矿、加拿大魁北克省的Mt.Wright矿和保加利亚的Medet矿,应用计算机辅助装载车调度管理系统,当时目标主要在于提高设备利用率。到八十年代,美国模块采矿系统公司(MMS),将其开发的DISPATCH系统在泰龙(Tyrone)露天铜矿应用于装载车调度,使计算机装载车调度的研究和应用进入了一个新的发展阶段。系统的信号传输、调度指令发送的有线通讯方式,被无线数字通讯方式取代,进入九十年代中后期,美国模块采矿公司在新开发的DISPATCH装载车调度系统中采用了全球卫星定位系统,监测矿坑内所有设备的运行,从而用卫星定位方式取代了信标定位,使定时、定位速度快,抗干扰性强,定位准确,并使调度、监控更加灵活方便,可实现全天侯的实时跟踪,提供完整的移动设备运动轨迹,克服了信标定位只能进行区位跟踪,采集信息量少的缺点, 从而为装载车调度决策提供了更充分的信息。总之,上述案例为露天开采提供了无线调度系统的成功经验。但国外的产品对我国用户而言,存在三个主要的问题:一是价格昂贵,除了设备等基础内容,另外还有软件及其他设备的投入;二是服务不及时及费用高。由于系统的技术掌握在外国人手中,导致服务不及时及费用高的问题;三是国外的系统从结构、功能等方面不能完全适用于国内的生产实际。

“露天开采安全生产实时监控管理决策系统”以本矿山数据为依据,通过无线计算机网络,将各个生产指挥环节集成在这个网络中。实现各种生产信息的采集、存储、分析处理,辅助生产决策单位对安全生产进行指挥调度。

(1)现场应用

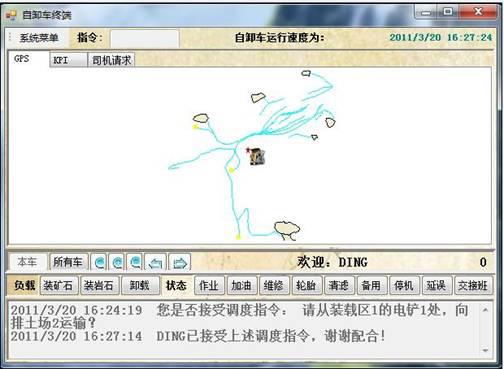

①车载终端系统

a.显示现场地图。

b.实时显示自卸车的位置、速度。

c.采集车辆的各种状态(负载状态、生产状态)。

d.接收管理人员的调度指令信息。

e.向管理人员发送请求信息。

② GPS 定位系统

利用车载终端的GPS模块(内置于车载终端中)得到车辆的实时位置,为计算速度、运输距离提供依据。

③装载车轮胎监测系统

装载车轮胎监测系统主要用于测量矿用载重汽车轮胎的压力和温度,当某个轮胎的压力或温度超过标准范围时,及时提醒驾驶员注意,避免出现安全事故。

④现场监控系统

在露天矿区布设的局域网内,添加摄像监测设备,可以实现实时监测采矿现场的情况。只要是在局域网内,都可以通过客户端、服务器实时了解现场的状况,方便于实现调度、管理等。

(2)无线通讯系统

①无线信号塔:在露天矿区,布设无线信号塔,其上安装无线设备,使各个塔的信号能够覆盖矿区大部分区域。

②无线信号车:针对矿区的信号死角,建立由太阳能供电具有WI-FI AP的功能的无线信号设备。随着矿山生产,可根据情况移动无线信号车。

③车载终端:每台车配备WI-FI天线,能够接收到无线信号塔、无线信号车的信号,从而与调度室相连。

(3)矿山数据库系统

①使用 SQL Server数据库。

②针对矿山实际情况,建立相应人员、设备、地图、轨迹表等。

③存储车载终端采集到的数据。

④为管理决策提供量化依据。

(4)管理决策应用

①用户管理系统

a.设置分级权限。

b.管理员可以进行用户的增加、删除、编辑。

②车辆调度系统

a.调度员根据现场的实时情况,通过该系统,对自卸车进行优化调度。当调度员的调度指令制定好后,通过无线网络发送到自卸车终端系统界面上。司机接收到指令后,确认指令信息,然后进行运载,提高作业生产效率。

b.根据现场数据,通过自动调度算法,为调度员提供调度参考,辅助决策。

③可视化平台

a.在无线发射塔和其他重点区域安装高清摄像机,显示露天矿区现场的现场状态、生产状况。

b.显示车辆的负载状态、运载路径、实时位置等信息。

c.交通控制功能:能够实时显示自卸车在装载区的运输、排队情况,为实现对自卸车调度的优化,提高生产效率提供依据。

④生产成本及定额管理结合车辆功能,实现发动机、轮胎等大型配件的使用时间、及相应产量的记录,可以统计大型物料在各时间周期内的单耗和总消耗。可以设定设备小时模拟成本。根据生产安排,计算各时间点的生产模拟成本。将露天采矿、采岩的产量情况生成报表,便于矿岩产量及司机工作量的统计等。该子系统读取数据库中的数据,以每个铲车或每个自卸车为统计单位,将一个工作班内的产量情况以报表的形式生成出来。

(5) 钻机高精度定位

高精度钻机定位是对钻孔进行高精度的定位和综合监控,使钻孔的位置和钻孔的深度符合设计要求,提高钻孔效率。爆破工程师根据收集的钻孔作业信息,制定爆破计划,从而提高爆破的效果。与矿山计划系统结合提高钻孔和爆破的管理水平。

系统还能对钻机消耗物料如钻头,钻杆等进行跟踪监控,以降低钻孔成本。强大的报表功能,能够以图形方式显示钻孔信息,爆破人员通过对这些信息分析,合理的安排炸药,提高爆破效果同时还可以分析操作人员的操作技能。

(6) 辅助采剥设计功能。工程技术人员可以利用本系统进行采剥设计,并将设计结构自动的传输到施工设备的终端上,便于施工人员使用。

(7)实现运输车辆的装载体积自动量算功能,从根本上解决少拉快跑,及调度统计量与技术测量两个量不相符的老大难问题。

2. 如何实现调度

本章介绍了调度系统如何完成其主要的功能,提供自动、优化的装载车调度。系统的解释了如何进行装载车调度分配,概要性地对本系统进行了介绍,并分析了一个班的开始,一个典型的运输周期和一个班的结束。

2.1 概述

这里简要介绍系统组件、调度的基本操作,系统监视、用户交互、 露天矿数据库和调度算法。

2.1.1 系统组件

系统需要多种不同的组件,以提供可靠和优化的一个班接一个班的调度。

这些组件主要有:

装载车、装载设备、辅助设备(可选)及破碎站上安装的计算机系统,包括一台车载终端与集线器

无线通讯系统

信息调度中心

计算机软件

全球卫星定位技术

2.1.2 基本调度操作

为了提供自动、优化的装载车分配调度,系统记录每个运输循环所发生的主要事件,通过装载车上的触摸屏输入。

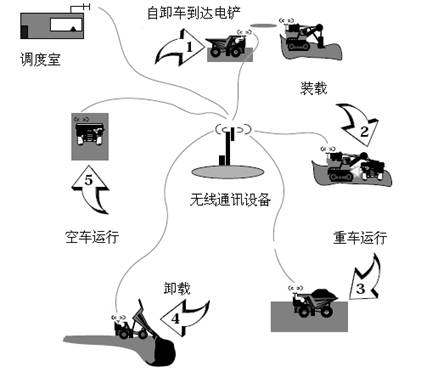

一个典型的运输循环

在我们示例的典型运输循环中,一辆装载车到达电铲、装载、排弃点或破碎站、卸载,然后又回到电铲。

以下内容,详细介绍典型运输循环内发生的事件。我们已经对这些步骤编号,使操作更易于理解。

(1) 典型运输循环开始,装载车到电铲。

(2) 随着装载车靠近电铲,进入与电铲相关的GPS终点影响圆内。这时通知系统装载车已到达其分配的电铲。

(3) 一旦系统知道装载车已到达其分配的电铲,它发送一条消息到装载车的终端屏幕上.

(4) 当一辆装载车到达电铲时,会发生另一件事。 电铲终端屏幕上的“就绪”消失取而代之的是新来的装载车ID号.

(5) 中央计算机系统分析数据,向装载车发送信息并在终端屏幕上显示。

为了让你知道装载顺序已开始,系统在事务屏幕上显示装载事务及装载计算消息。

(6) 电铲完成装载车装载后,电铲司机只需按下电铲上终端屏幕的“确认”键,通知系统装载循环已完成。

(7) 系统查询矿山数据库来确定装载车应去的排弃点或破碎站。 然后向装载车发送分配指令。(系统根据电铲司机输入的物料,进行排弃分配。)

(8) 装载车终端屏幕上显示工作分配。

(9) 装载车司机然后在终端屏幕按“确认”键以接受排弃分配。

(10) 发送装载车排弃分配的同时,系统重置该电铲终端屏幕显示为“就绪”在生产过程中,系统需要很少的调度员干预。通常,唯一的要求是响应和处理异常情况,只要它们在异常屏幕上显示和跟踪用于报表目的的辅助设备的活动。可选的,你可能会:

监视异常屏幕上矿山生产情况

观察交通控制屏幕,监视装载车和电铲的位置和状态,关注红色闪烁的设备

使用调度实用程序来查看关键的生产数据,并通过相关操作获取调度控制(即:生成装载车运输的工作分配、向操作员发送消息,代替操作员在终端屏幕上按按钮。)

使用交通控制屏幕获取与设备的位置、状态、装载车队列和电铲采挖率相关的图形和直方图数据。

使用禁止和锁定功能来设置系统操作约束策略。

使用电铲优先级功能,以调整调度方法使装载车覆盖电铲设备。

使用电铲相应功能来确定当前生产目标所需的车辆数目。随着需求的增加,你必须:

使用相应功能关闭或重新打开运输路径

修改不能使用的计算机终端

使用设计功能输入目前在矿山数据库中没有的采挖矿体

查看和更改用于描述设备状态(故障、延迟和待机)的代码和文字

输入设备燃料

其他任务

为了顺利完成交接班准备任务,并事先考虑本班的任务,调度员 要通过生产报告和图形与系统进行交流。

1. 生成报表

有三种基本类型的调度生产报告、摘要和直方图。

调度员通常打印出(它提供一个班或一组的历史数据统计)报告,交给领班和其他操作人员。

由于需要保存矿山生产过程中的各种活动调度员需要生成摘要报告和直方图(它提供实时的生产和系统配置数据)。

2. 使用图形屏幕

连续运行的事务屏幕和交通控制屏幕提供简捷和灵活的方法获取矿山的产量。但是,你有时也可以通过矿山平面图形,得到矿山的生产信息。

图形系统提供了鸟瞰的矿山道路、装载车、电铲、辅助设备和以图形方式描述的图形屏幕上的位置。

注:

本系统的网络系统是基于无线的,每一项操作都需要通过无线网络系统来进行传输,所以无线网络产品是本系统的核心部分,

无线网络产品采用Orinda的室外型无线网络产品(Orinda BR5811,Orinda AP5822等型号),该产品的防护等级为IP68标准,防雷防水防爆防震,平均无故障运行时间为100000小时。